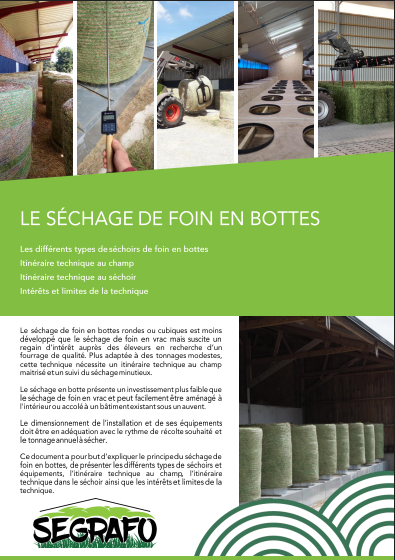

Séchage en bottes

Le séchage en bottes

Le séchage en bottes représente un investissement plus modeste que le séchage en grange mais s’adapte plus facilement à de petits volumes à sécher. Il peut facilement être intégré à un bâtiment existant ou acculé à un bâtiment sous un auvent.

L’air ventilé

L’air ventilé dans les bottes peut être réchauffé avec les mêmes techniques que pour le séchage en grange (capteur solaire, déshumidificateur d’air, générateur d’air chaud) puis circule à travers les bottes via un ventilateur et des gaines de ventilation.

L’itinéraire technique

a) La fauche, le fanage et l’endainage fonctionnent de la même manière pour le séchage en grange et pour le séchage en bottes. On cherche à atteindre un minimum de 65 % de matière sèche pour mettre le foin en bottes.

b) Le pressage est l’étape clé du séchage en bottes. Pour les systèmes de séchage simple flux, la botte doit être serrée pour éviter un passage d’air préférentiel, notamment au cœur de la botte. L’utilisation d’une presse à chambre variable est indispensable.

c) Le liage filet est préférable au liage ficelle pour avoir une périphérie de botte régulière.

d) Le séchage de foin en botte cubique est à réserver à la luzerne, plus facile à sécher. Le taux de matière sèche avant séchage est encore plus strict qu’en bottes rondes (on vise plus de 70 % de MS). Aussi, pour le pressage des bottes cubiques, il est conseillé de disposer d’une chambre de pré-compression à déclenchement afin que tous les plis de la botte fassent la même épaisseur. Les bottes sont ensuite positionnées sur la tranche dans le séchoir.

e) Une fois pressée les bottes doivent être séchées immédiatement pour éviter tout risque d’échauffement. Elles sont placées sur les cerclages métalliques pour forcer l’air à rentrer dans la botte en limitant les pertes d’air par le bas. On manipule préférentiellement les bottes avec une pince pour limiter les trous qui deviendraient des passages préférentiels d’air.

Si le nombre de bottes est moins important que le nombre de trous, il est possible de positionner des bottes sèches sur les trous libres.

Les 2 types de séchoirs bottes

« en dur » | « clés en main » | |

Structure | Charpente, maçonnerie, local et gaine de ventilation | Structure métallique rassemblant tous les éléments, posée sur une dalle béton |

Temps de séchage | 36 à 48 heures | 8 à 12 heures |

Réchauffage de l’air | Capteur solaire et/ou générateur d’air chaud | Générateur d’air chaud |

Volume séchable par cycle | Séchage de plus de bottes que pour le « clés en main » | Nombre de bottes limités, besoin d’un pré-séchoir |

Auto-construction | Possible | |

Photo |

|

|

Intérêts et limites de la technique

Intérêts | Limites |

Investissement limité | Taux de MS plus important que pour le séchage en grange |

Coût de maintenance limité | Avoir une solution de secours en cas de conditions météos défavorables, quantité de foin à sécher supérieure, bottes non homogènes avec le reste du lot |

Valorisation du matériel existant | Temps de manutention |

Auto-construction facilement réalisable | Outil pour sécher mais pas stocker (bonne planification des chantiers de récolte pour correspondre au volume de séchage + besoin d’un bâtiment de stockage) |

Emprise au sol limitée pour les installations clés en main | Pour les exploitations sans capteur solaire, coût plus important car nécessité de sécher rapidement |